Automazione Industriale: Rivoluzionando la Manifattura Moderna

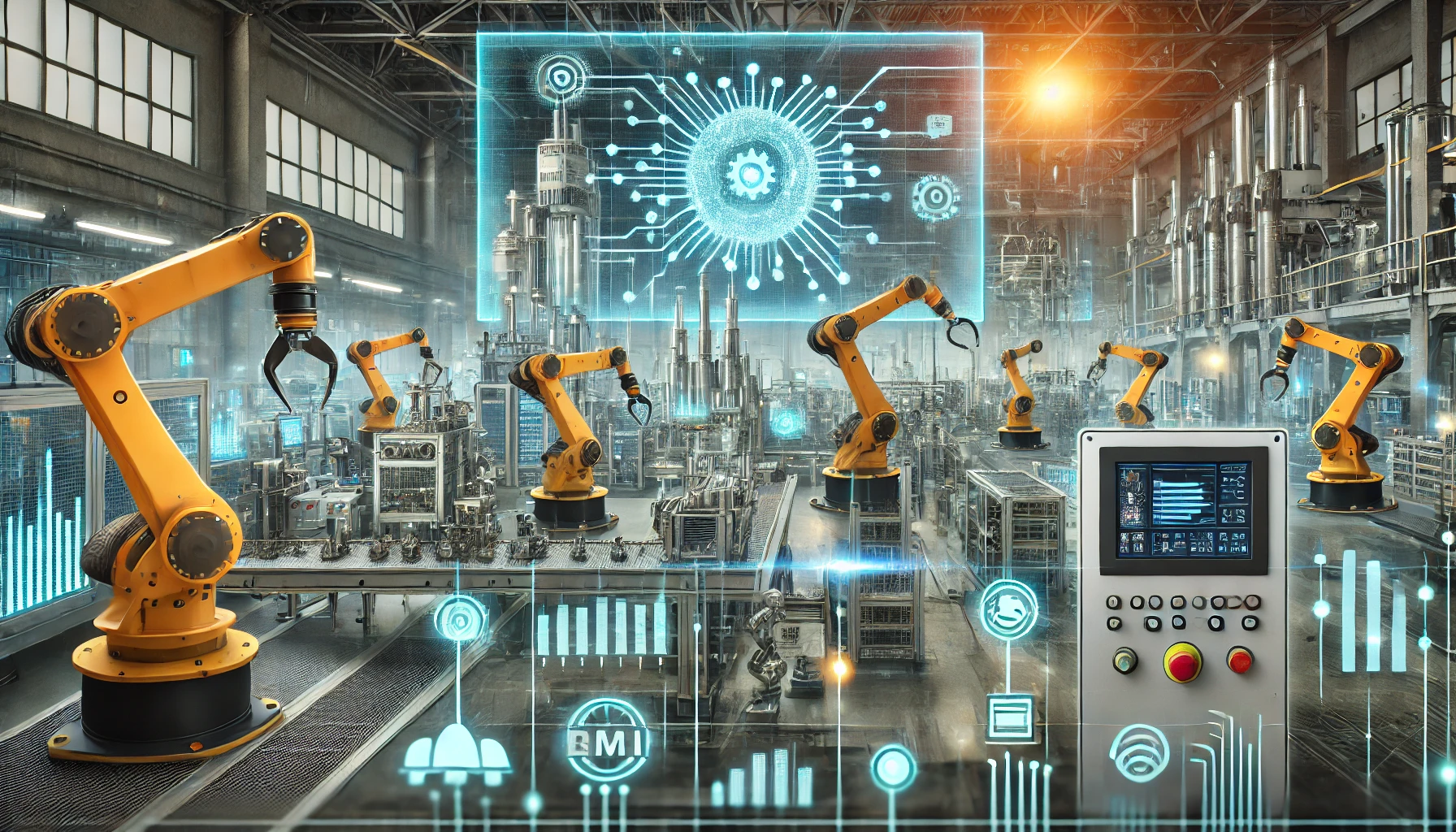

L'automazione industriale si riferisce all'uso di sistemi di controllo, come computer o robot, e tecnologie dell'informazione per gestire diversi processi e macchinari in un'industria, sostituendo l'intervento umano.

Questa tecnologia è fondamentale per la manifattura moderna e sta rapidamente trasformando il panorama industriale, migliorando la produttività, la precisione e la sicurezza, riducendo al contempo i costi del lavoro e gli errori umani.

L'Evoluzione dell'Automazione Industriale

Le radici dell'automazione industriale risalgono ai primi del XX secolo, con l'introduzione di macchine semplici progettate per svolgere compiti ripetitivi.

Nel tempo, l'automazione si è evoluta, influenzata dai progressi tecnologici in elettronica, informatica e comunicazione.

La Prima Rivoluzione Industriale ha dato vita all'automazione meccanica alimentata da motori a vapore, mentre la Seconda Rivoluzione Industriale ha visto la nascita dell'automazione elettrica, inclusa la linea di assemblaggio.

Tuttavia, la vera era dell'automazione industriale è iniziata con la Terza Rivoluzione Industriale, che ha introdotto controllori logici programmabili (PLC), robotica avanzata e macchine a controllo numerico computerizzato (CNC).

Oggi siamo nel pieno della Quarta Rivoluzione Industriale, spesso definita Industria 4.0, dove sistemi intelligenti, intelligenza artificiale (AI) e Internet delle Cose (IoT) sono interconnessi per creare ambienti di produzione completamente automatizzati

e autoregolanti.

Componenti Chiave dell'Automazione Industriale

L'automazione industriale moderna è alimentata da una rete complessa di tecnologie e sistemi che lavorano insieme per garantire operazioni senza interruzioni.

Alcuni dei componenti principali includono:

- Programmable Logic Controllers (PLC): Questi sono computer specializzati utilizzati per controllare i macchinari.

I PLC sono altamente affidabili e progettati per l'elaborazione in tempo reale.

Formano la spina dorsale della maggior parte dei sistemi automatizzati, controllando tutto, dai nastri trasportatori all'intera linea di produzione. - Robotica: I robot vengono ampiamente utilizzati nell'automazione industriale per svolgere compiti come saldatura, verniciatura, assemblaggio e imballaggio.

I robot industriali lavorano con estrema precisione e possono operare ininterrottamente senza affaticamento, migliorando l'efficienza e riducendo il margine di errore. - Sensori e Attuatori: I sensori raccolgono dati dall'ambiente, come temperatura, pressione o prossimità, e inviano questi dati ai controllori per l'analisi.

Gli attuatori poi eseguono azioni in base alle istruzioni del controllore, come accendere un motore o aprire una valvola. - Interfacce Uomo-Macchina (HMI): Le HMI offrono agli operatori una rappresentazione visiva delle prestazioni del sistema automatizzato, consentendo loro di monitorare e, se necessario, controllare il processo.

Queste interfacce sono diventate molto intuitive, con schermi touch, analisi dei dati in tempo reale e persino capacità di realtà virtuale (VR) in alcuni sistemi avanzati. - Sistemi di Controllo e Acquisizione Dati Supervisivi (SCADA): SCADA è un'architettura di controllo che utilizza computer, comunicazioni di dati in rete e interfacce grafiche per monitorare e controllare i processi industriali.

I sistemi SCADA sono essenziali per industrie come petrolio e gas, manifattura e utilities, dove la raccolta dei dati in tempo reale e il controllo dei processi sono fondamentali. - Intelligenza Artificiale (AI) e Apprendimento Automatico (ML): L'AI e il ML stanno diventando sempre più integrati nei sistemi di automazione industriale per consentire la manutenzione predittiva, ottimizzare i processi di

produzione e migliorare il processo decisionale.

Queste tecnologie possono elaborare enormi quantità di dati per identificare schemi, migliorare l'efficienza e ridurre i tempi di inattività.

Vantaggi dell'Automazione Industriale

L'adozione dell'automazione industriale offre numerosi vantaggi che stanno trasformando il panorama manifatturiero:

- Aumento della Produttività: I sistemi automatizzati possono operare 24 ore su 24, 7 giorni su 7, portando a una produzione significativamente più elevata rispetto ai processi gestiti da esseri umani.

Robot e macchine possono svolgere compiti più velocemente e con maggiore precisione rispetto ai lavoratori umani. - Miglior Controllo della Qualità: L'automazione riduce al minimo gli errori umani, garantendo una produzione più costante e precisa.

I sistemi automatizzati possono essere programmati per rispettare tolleranze rigide e possono anche eseguire ispezioni di qualità in tempo reale, rilevando difetti durante il processo di produzione. - Riduzione dei Costi: Sebbene l'investimento iniziale nella tecnologia di automazione possa essere elevato, i risparmi a lungo termine sono considerevoli.

L'automazione riduce i costi del lavoro, minimizza gli sprechi ed estende la vita operativa delle apparecchiature attraverso la manutenzione predittiva. - Miglioramento della Sicurezza: I sistemi automatizzati possono gestire compiti pericolosi, come lavorare con sostanze chimiche tossiche o operare macchinari pesanti, riducendo il rischio di incidenti sul lavoro e infortuni.

- Scalabilità e Flessibilità: L'automazione industriale consente ai produttori di scalare più facilmente le loro operazioni.

Le linee di produzione possono essere riprogrammate o riconfigurate per produrre diversi prodotti, offrendo una maggiore flessibilità nella risposta alle esigenze del mercato. - Decisioni Basate sui Dati: I sistemi automatizzati raccolgono enormi quantità di dati, che possono essere analizzati per migliorare l'efficienza, ridurre i tempi di inattività e ottimizzare i processi.

Questi dati in tempo reale permettono di prendere decisioni migliori e di rispondere rapidamente a eventuali problemi.

Sfide e Considerazioni

Sebbene l'automazione industriale offra vantaggi significativi, presenta anche sfide che devono essere gestite con attenzione:

- Alto Investimento Iniziale: Il costo di implementazione delle tecnologie di automazione può essere proibitivo per le piccole e medie imprese (PMI).

Tuttavia, i benefici a lungo termine spesso giustificano l'investimento. - Dislocazione della Forza Lavoro: L'automazione ha il potenziale di sostituire i lavoratori, specialmente in ruoli che comportano compiti ripetitivi o manuali.

Questo solleva preoccupazioni sulla perdita di posti di lavoro e sulla necessità di riqualificare i lavoratori per adattarsi a ruoli più orientati alla tecnologia. - Rischi di Sicurezza Informatica: Poichè i sistemi di automazione industriale diventano più interconnessi, diventano anche più vulnerabili agli attacchi informatici.

Garantire la sicurezza di questi sistemi è fondamentale per prevenire interruzioni operative o furti di dati. - Complessità e Manutenzione: I sistemi automatizzati sono complessi e richiedono una manutenzione regolare per garantire che funzionino in modo efficiente.

È necessaria una forza lavoro qualificata per gestire, risolvere i problemi e aggiornare questi sistemi secondo necessità.

Il Futuro dell'Automazione Industriale

Guardando al futuro, l'automazione industriale continuerà a evolversi, guidata dai progressi in AI, robotica e IoT.

Le fabbriche del futuro, spesso chiamate "fabbriche intelligenti", saranno altamente adattive, capaci di ottimizzare le operazioni in tempo reale in base ai dati provenienti dai dispositivi e sistemi connessi.

Queste fabbriche non solo produrranno beni in modo più efficiente, ma saranno anche in grado di personalizzare i prodotti su richiesta, riducendo gli sprechi e rispondendo alle esigenze di un mercato sempre più personalizzato.

L'integrazione della tecnologia 5G migliorerà ulteriormente l'automazione industriale, fornendo comunicazioni più veloci e affidabili tra i dispositivi, consentendo il monitoraggio e il controllo in tempo reale dei processi di produzione.